Modal Content

Modal Content

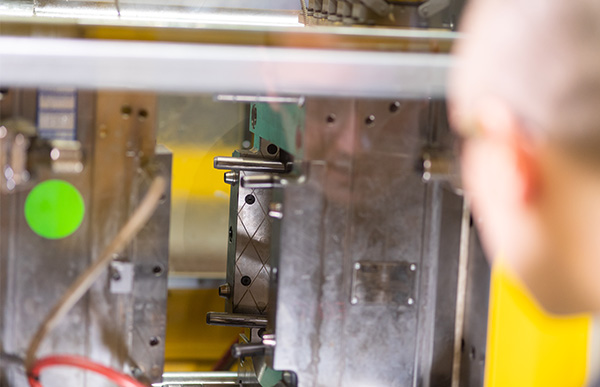

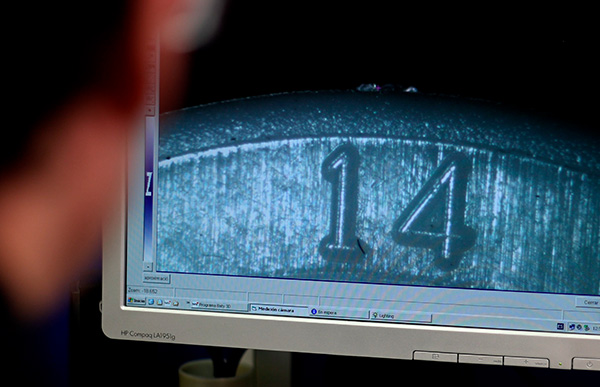

En Norject, implementamos sistemas de control avanzado que permiten gestionar la variabilidad de la materia prima y optimizar la calidad en cada etapa del proceso de producción. Gracias a la integración de sensores y tecnologías de monitoreo en línea, como los Sistemas MES, realizamos ajustes en tiempo real, asegurando una producción consistente y sin desviaciones.

Para garantizar la estabilidad y calidad del producto final, monitorizamos los siguientes parámetros clave durante el proceso de inyección: